Wie Sie mit ERP und PDM Ihr

PLM-Konzept in Fluss bringen

Der Austausch zwischen ERP und PDM:

Für die zunächst größte PLM-Wertschöpfung

Das Rückgrat der zunächst digitalen und im Weiteren der physischen Produktentstehung bilden das Produktdaten-Management (PDM) und das Enterprise-Ressource-Planning (ERP). Durch eine ERP PDM Integration und Abgrenzung dieser autonomen Systeme miteinander bzw.. voneinander können aus ERP und PDM alle PLM Informationen für eine stringente Produktentwicklung gewonnen werden.

Das PDM-System:

Virtuelle Produktdaten …

Ein PDM System (Product Data Management) unterstützt Unternehmen dabei, ihren virtuellen Prototyp zu entwickeln. Vom ersten Entwurf, über CAD-Konstruktionen bis hin zu den Vorgaben für die Fertigung. Zahlreiche Produktdaten werden so im Laufe gespeichert, geteilt und organisiert.

Produktdaten (Beispiele):

- Produkt-Beschreibung, Aussehen und Funktion

- Konstruktionsdaten aus CAD Anwendungen

- Produktbeschaffenheit wie Material, Beschichtung oder Gewicht

- Metadaten von Artikeln oder Stücklisten

- Grafiken, Produktbeschreibungen, Wartungs- und Elektropläne

- Produkt-Entwicklungsstände wie Erstell- oder Prüfdatum

Das ERP-System:

… für die materielle Reproduktion

Das ERP-System (Enterprise Resource Planning) greift auf die virtuellen Produktdaten zu, um die Produktion dieser Produkte zu planen und zu steuern. Im ERP laufen zum Beispiel die Stücklisten aus der Konstruktionsabteilung mit den Aufträgen aus der Verkaufsabteilung zusammen. Außerdem generiert das ERP-System daraus die Mengen-, Kapazitäts- und Ressourcenplanung.

ERP-Daten (Beispiele):

- Herstellung: Planung des Materialbedarfs und der Produktion sowie der Qualität

- Vertrieb: Kommunikation mit Interessenten und Kunden, Angebote, Aufträge

- Design: Produktentwicklung, Stücklisten

- Beschaffung: Anfragen, Verträge

- Finanzen: Kreditoren- und Debitorenbuchhaltung, Finanzberichte

Nebeneinander:

Wenn ERP und PDM

nicht voneinander wissen

In vielen Unternehmen integrieren ERP- und PDM-Systeme bereits Daten aus dem Lebenszyklus eines Produkts. Ob Stücklisten (BOM), Artikel- oder Materialstammdaten oder Teilestammdaten. Häufig sind sie jedoch nicht auf dem neuesten Stand oder auf beiden Seiten nicht vollständig aufeinander abgestimmt.

Dann können unnötige und gefährliche Redundanzen oder Fehlinformationen die Folge sein.

Miteinander:

Wenn ERP und PDM

dieselbe Sprache sprechen

Wenn alle Mitarbeiter auf genau dieselben Daten zugreifen können, birgt dies ein enormes Potenzial:

- Verbesserter Informationsfluss.

- Mehr Effizienz für höhere Produktivität.

- Eine manuelle Koordinierung, zum Beispiel zwischen Produktion und Beschaffung oder Vertrieb, ist nicht mehr erforderlich.

- Redundanzen aufgrund von manuellen Eingaben sind ausgeschlossen.

- Viele manuelle Nacharbeiten, meist im ERP-System, entfallen

- Einsparungen bei den Personalkosten.

- Die Produktqualität kann besser überwacht werden.

Mit ERP und PDM schrittweise zu PLM?

Um die Effizienz zu steigern und gleichzeitig die Kosten zu senken, werden digitale Lösungen zur Organisation von Produktinformationen, Prozessen und Aktivitäten benötigt. Je nach Unternehmensgröße und Zielsetzung führen unterschiedliche Wege zum Ziel:

- Die Implementierung eines PLM-Systems als in sich geschlossene Gesamtlösung.

- Verknüpfung oder Erweiterung von bestenfalls bereits bestehenden, vertrauten Systemen.

Aufwendig:

Die Eierlegende Wollmilchsau

Ein PLM-System deckt alle Phasen des gesamten Produktlebenszyklus (Konzeption – Entwurf – Konstruktion – Produktion – Marketing – Vertrieb – After Sales) innerhalb eines geschlossenen Systems ab. Insofern liegt auf der Hand: Ein solches PLM-System ist komplex und auch kostenintensiv. Überdies bringt es einen erheblichen unternehmensweiten Einführungs- und Umstellungsaufwand mit sich. Für KMU sind solche Lösungen aus unserer Sicht überdimensioniert bzw. ungeeignet.

Anmerkung: Die Begriffe PDM und PLM werden – von Anwendern und auch Software-Herstellern – oft synonym oder vermischt (“PDM-PLM”) verwendet.

Naheliegend: Vertrauen in Vertrautes

Auf bestehenden Systemen aufbauen

Meist ist ein ERP- und/oder PDM-System in vielen Unternehmen bereits vorhanden und gänzlich oder teilweise über eine ERP-Kopplung verknüpft. Dank der so gewachsenen Erfahrungen wissen Mitarbeiter heute sehr genau, was sie wünschen und was nicht. Was liegt näher, als hierauf aufzubauen? Einzelne Systeme oder ihre Verbindung zu optimieren.

Auf diese Weise entsteht sicherlich noch kein vollständiges PLM Konzept. In jedem Falle jedoch ein erster großer, wertvoller Schritt in die richtige Richtung. Schließlich bilden PDM und ERP die wesentlichsten Bestandteile eines PLM Systems.

Tipps für die Praxis:

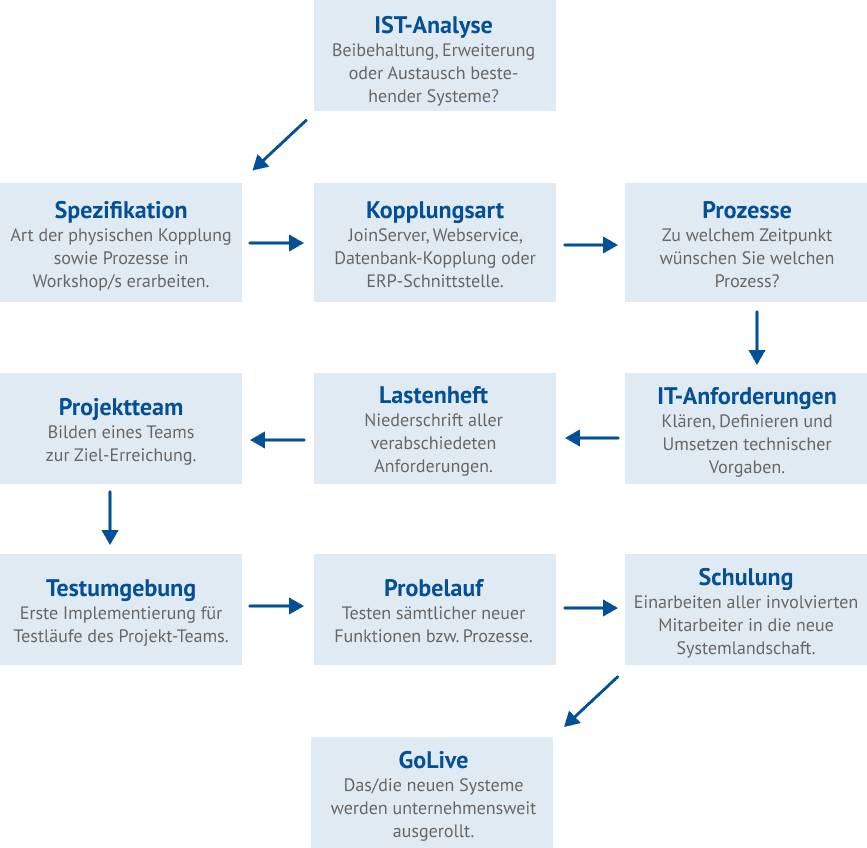

ERP-PDM-Kopplung: Ein Fahrplan

Überblick:

Details zur ERP-PDM-Kopplung:

Kopplungsart: Welche Kopplung wünschen Sie?

Gemeint ist die physische Kopplung. GAIN Collaboration bietet Ihnen vier Kopplungsarten.

Physikalische Kopplungen unterscheiden sich in der Art der Umsetzung, in der Nutzung, in der Investitionsbereitschaft und in anderen Einflussfaktoren.

Beispielfragen:

- Möchten Sie einen bidirektionalen Datenaustausch?

- Möchten Sie Abfragen von einem System zum anderen durchführen können? Fragen Sie zum Beispiel den Lagerbestand eines ERP-Artikels aus dem PDM-System ab.

- Sollen Dokumente wie Zeichnungen im PDF-Format als Anhänge zu Artikeln im ERP-System vorgehalten werden (können)?

- Welches System soll in Ihrem Unternehmen die Hoheit bei der Artikelerstellung haben?

- Sollen die Teilenummern manuell oder automatisch generiert werden?

- Soll für eine automatische Teilenummer im PDM-System ein Nummernkreis definiert werden?

- Sollen Artikel im ERP-System revidierbar sein? Oder mit anderen Worten: Gibt es im ERP-System mehrere Versionen eines Artikels mit angehängten Stücklisten? Oder sollte sich nur die Version, der Index ändern?

Definieren Sie Prozesse: Entwickeln Sie Ihre gewünschten Prozesse

Legen Sie fest, zu welchem Zeitpunkt welcher Prozess ausgeführt werden soll. Was soll geschehen, wenn zum Beispiel ein Artikel erstellt wird? Oder wenn es eine Änderung, Kopie, Revision oder sogar eine Status-/Zustandsänderung gibt?

Und: In welchen Prozessen, bei welchen Ereignissen bilden die beiden Systeme eine Schnittmenge? Wo treffen die Prozesse aufeinander?

Was soll passieren (Beispielfragen), …

… wenn ein Artikel im PDM-System neu angelegt oder kopiert wird?

Soll die Artikelerstellung oder Kopie dann auch automatisch im ERP angelegt werden?

… wenn ein Dokument geändert wird, das zu einem Artikel im PDM-System gehört?

Welche Informationen sollen dann aus dem Dokument mit dem PDM-Artikel abgeglichen werden? Das Material, das Gewicht oder die Bezeichnungen? Und: Wenn der Artikel bereits im ERP-System verwaltet wird, soll er dort auch gleich aktualisiert werden?

… wenn sich die CAD-Stückliste eines Dokuments ändert, das zu einem Artikel in PDM gehört?

Zu welchem Zeitpunkt soll dann die Stückliste des PDM-Artikels oder des ERP-Artikels aktualisiert werden? Soll die Aktualisierung automatisch oder manuell erfolgen?

… wenn sich der Status eines ERP-Artikels ändert?

Sollte dann auch der Status des PDM-Artikels geändert werden? Sollte der ERP-Status einen Einfluss auf den PDM-Artikelstatus haben? Wenn ja, wie wirkt sich das auf die damit verbundenen Dokumente aus?

Technologie: IT-Anforderungen und Spezifikationen

Sobald die physikalische Kopplung sowie die Prozesse definiert sind, ergeben sich die Anforderungen an die Technologie.

Je nach Kopplungsmethode sind einige technische Punkte auf Seiten der IT-Infrastruktur zu klären, zu definieren und umzusetzen:

- Müssen Laufwerke oder Zugänge im Netz angepasst werden?

- Welche Berechtigungen müssen für Datenbanken und ggf. Cloud- oder FTP-Server eingerichtet werden?

- Unter welchen Benutzern laufen die Prozesse und welche Berechtigungen sind erforderlich?

- Reichen die Speicherkapazitäten z.B. bei Transferverzeichnissen aus?

- Ist die Anschaffung zusätzlicher Hardware und Software erforderlich?

- Wo sind unter bestimmten Umständen Einstellungen in Firewalls vorzunehmen?

Der Leitfaden: Das Lastenheft

Alle Definitionen und Spezifikationen werden in ein Lastenheft aufgenommen. Darin werden die einzelnen Spezifikationen so detailliert wie möglich beschrieben. Die Anforderungsspezifikation ist der Leitfaden für die Umsetzung der Kopplung. Und letztlich auch die Grundlage für ein endgültiges Angebot, für die endgültigen Kosten.

Das Projektteam

Das Projektteam ist verantwortlich für alle mit der Neueinführung verbundenen Aufgaben: Planung, Implementierung, Korrekturen & Optimierungen sowie – nach Schulungen – dem späteren Support gegenüber Kollegen.

Teammitglieder sind verschiedene Personen- bzw. Gruppen:

- Sie, der Kunde oder Nutzer

- Die IT-Abteilung des Kunden oder ein externer IT-Dienstleister

- Das PDM-Systemhaus oder der Hersteller des PDM-Systems

- Das ERP-Systemhaus oder der Hersteller des ERP-Systems

- Ein IT-Systemhaus, sofern die gesamte IT ausgelagert ist

Sie sollten mindestens eine Person aus jeder Gruppe dem Projektteam zuordnen, das sich mit den Kopplungsthemen befasst. Jede Person mit ihrem Bereich und übergreifend mit anderen im Team.

4 Wege zum Cleveren

ERP PDM Kopplung …

Ihr 1. Schritt zu GAIN Collaboration. Bestellen Sie eine kostenlose Demo:

Oder haben Sie irgendwelche Fragen?

zu GAIN Collaboration?

Bitte kontaktieren Sie uns: +49 521 967 613 – 0