Comment l’ERP et le PDM vous permettent de

Faire circuler le concept PLM

L’échange entre ERP et PDM :

Pour la plus grande valeur ajoutée PLM au départ

La gestion des données produits (PDM) et la planification des ressources d’entreprise (ERP) constituent l’épine dorsale de la création de produits, d’abord numérique puis physique. L’intégration ERP PDM et la délimitation de ces systèmes autonomes l’un par rapport à l’autre permettent d’obtenir toutes les informations PLM à partir de l’ERP et du PDM pour un développement rigoureux du produit.

Le système PDM :

Données de produits virtuelles …

Un système PDM (Product Data Management) aide les entreprises à développer leur prototype virtuel. De la première ébauche aux spécifications pour la fabrication, en passant par les constructions CAD. De nombreuses données sur les produits sont ainsi stockées, partagées et organisées au fil de l’eau.

Données sur les produits (exemples) :

- Description du produit, aspect et fonction

- Données de conception issues d’applications de CAO

- les caractéristiques du produit, telles que le matériau, le revêtement ou le poids

- Métadonnées d’articles ou de nomenclatures

- Graphiques, descriptions de produits, plans d’entretien et électriques

- les états de développement du produit, comme la date de création ou de contrôle

Le système ERP :

… pour la reproduction matérielle

Le système ERP (Enterprise Resource Planning) accède aux données virtuelles des produits afin de planifier et de gérer la production de ces produits. Dans l’ERP, par exemple, les nomenclatures du bureau d’études convergent avec les commandes du service commercial. En outre, le système ERP génère à partir de là la planification des quantités, des capacités et des ressources.

Données ERP (exemples) :

- Fabrication : planification des besoins en matériaux et de la production ainsi que de la qualité

- Vente : communication avec les prospects et les clients, offres, commandes

- Design : développement de produits, listes de pièces

- Approvisionnement : demandes, contrats

- Finances : comptabilité des créanciers et des débiteurs, rapports financiers

juxtaposition :

Quand ERP et PDM

ne pas se connaître

Dans de nombreuses entreprises, les systèmes ERP et PDM intègrent déjà les données du cycle de vie d’un produit. Qu’il s’agisse de nomenclatures (BOM), de données de base d’articles ou de matériaux ou de données de base de pièces. Or, il arrive souvent qu’ils ne soient pas à jour ou qu’ils ne soient pas totalement coordonnés des deux côtés.

Il peut alors en résulter des redondances inutiles et dangereuses ou des informations erronées aux conséquences considérables.

Ensemble :

Quand ERP et PDM

parler la même langue

Si tous les collaborateurs peuvent accéder exactement aux mêmes données, cela recèle un énorme potentiel :

- Amélioration du flux d’informations

- Plus d’efficacité pour une meilleure productivité.

- Une coordination, par exemple entre la production et l’approvisionnement ou la distribution, n’est plus nécessaire.

- Les redondances dues à des saisies manuelles sont exclues.

- De nombreux travaux manuels ultérieurs, le plus souvent dans le système ERP, sont supprimés

- Économies sur les frais de personnel

- La qualité du produit peut être mieux contrôlée.

Passer progressivement de l’ERP et du PDM au PLM ?

Pour augmenter l’efficacité tout en réduisant les coûts, des solutions numériques sont nécessaires pour organiser les informations sur les produits, les processus et les activités. Selon la taille de l’entreprise et ses objectifs, différentes voies mènent au but :

- La mise en œuvre d’un système PLM en tant que solution globale autonome.

- Relier ou étendre, dans le meilleur des cas, des systèmes déjà existants et familiers.

Somptueux :

La vache à lait qui pond des œufs

Un système PLM couvre toutes les phases de l’ensemble du cycle de vie du produit (conception – design – construction – production – marketing – distribution – après-vente) au sein d’un système fermé. Il est donc évident qu’un tel système PLM est complexe et coûteux. De plus, il implique un effort d’introduction et de conversion considérable à l’échelle de l’entreprise. Pour les PME, nous estimons que ces solutions sont surdimensionnées ou inadaptées.

Remarque : les termes PDM et PLM sont souvent utilisés – par les utilisateurs et aussi par les éditeurs de logiciels – comme synonymes ou mélangés (« PDM-PLM »).

Une évidence : la confiance en ce qui est familier

Construire sur les systèmes existants

La plupart du temps, un système ERP et/ou PDM est déjà présent dans de nombreuses entreprises et est entièrement ou partiellement relié par un couplage ERP. Grâce à l’expérience ainsi acquise, les collaborateurs savent aujourd’hui très précisément ce qu’ils souhaitent et ce qu’ils ne souhaitent pas. Quoi de plus naturel que de construire sur cette base ? Optimiser les systèmes individuels ou leur connexion.

Ce n’est certainement pas ainsi que l’on obtient un concept PLM complet. Mais dans tous les cas, il s’agit d’un premier grand et précieux pas dans la bonne direction. Enfin, le PDM et l’ERP constituent les éléments les plus importants d’un système PLM.

Conseils pour la pratique :

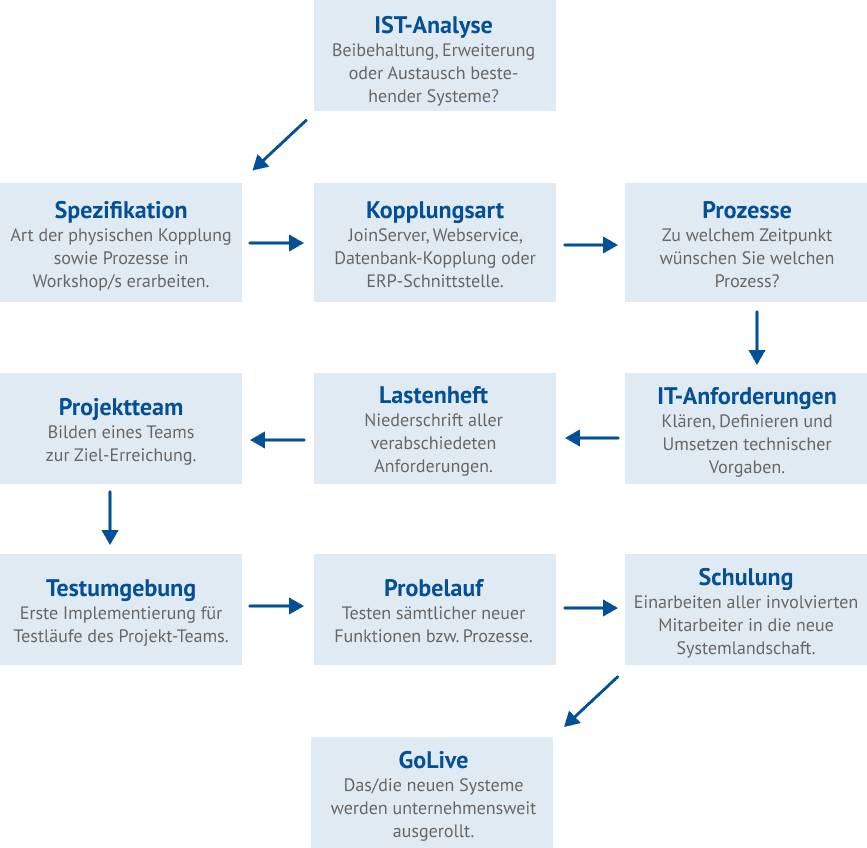

Couplage ERP-PDM : une feuille de route

Vue d’ensemble :

Détails sur le couplage ERP-PDM :

Type d’accouplement : Quel type d’accouplement souhaitez-vous ?

Il s’agit du couplage physique. GAIN Collaboration vous propose quatre types de couplage.

Les couplages physiques se distinguent par la manière dont ils sont mis en œuvre, par leur utilisation, par la volonté d’investir et par d’autres facteurs d’influence.

Exemple de questions :

- Vous souhaitez un échange de données bidirectionnel ?

- Vous souhaitez pouvoir effectuer des requêtes d’un système à l’autre ? Interrogez par exemple le stock d’un article ERP à partir du système PDM.

- Les documents tels que les dessins doivent-ils (pouvoir) être conservés au format PDF en tant que pièces jointes aux articles dans le système ERP ?

- Quel système doit avoir la haute main sur la création d’articles dans votre entreprise ?

- Les numéros de pièces doivent-ils être générés manuellement ou automatiquement ?

- Faut-il définir une tranche de numéros pour un numéro de pièce automatique dans le système PDM ?

- Les articles doivent-ils pouvoir être révisés dans le système ERP ? Ou en d’autres termes : existe-t-il dans le système ERP plusieurs versions d’un article avec des nomenclatures attachées ? Ou est-ce que seule la version, l’index, devrait changer ?

Définissez des processus : Développez les processus que vous souhaitez

Définissez à quel moment tel ou tel processus doit être exécuté. Que doit-il se passer lorsqu’un article est créé, par exemple ? Ou lorsqu’il y a une modification, une copie, une révision ou même un changement de statut/d’état ?

Et : dans quels processus, pour quels événements les deux systèmes forment-ils une intersection ? Où les processus se rencontrent-ils ?

Que doit-il se passer (exemples de questions), …

… lorsqu’un article est créé ou copié dans le système PDM ?

La création d’un article ou d’une copie doit-elle alors également être créée automatiquement dans l’ERP ?

… lorsqu’un document associé à un article dans le système PDM est modifié ?

Quelles informations doivent alors être comparées à partir du document avec l’article PDM ? Le matériau, le poids ou les désignations ? Et : si l’article est déjà géré dans le système ERP, doit-il y être mis à jour immédiatement ?

… lorsque la nomenclature CAO d’un document appartenant à un article dans PDM change ?

À quel moment faut-il alors mettre à jour la nomenclature de l’article PDM ou de l’article ERP ? La mise à jour doit-elle être automatique ou manuelle ?

… lorsque le statut d’un article ERP change ?

Le statut de l’article PDM doit-il être modifié ? Le statut ERP devrait-il avoir une influence sur le statut des articles PDM ? Si oui, quel est l’impact sur les documents associés ?

Technologie : exigences et spécifications informatiques

Dès que le couplage physique ainsi que les processus sont définis, les exigences en matière de technologie en découlent.

Selon la méthode de couplage, certains points techniques doivent être clarifiés, définis et mis en œuvre du côté de l’infrastructure informatique :

- Faut-il adapter les lecteurs ou les accès au réseau ?

- Quelles autorisations doivent être mises en place pour les bases de données et, le cas échéant, les serveurs cloud ou FTP ?

- Sous quels utilisateurs les processus sont-ils exécutés et quelles sont les autorisations nécessaires ?

- Les capacités de stockage sont-elles suffisantes, par exemple pour les répertoires de transfert ?

- L’achat de matériel et de logiciels supplémentaires est-il nécessaire ?

- Où faut-il effectuer des réglages dans les pare-feux dans certaines circonstances ?

Le guide pratique : Le cahier des charges

Toutes les définitions et spécifications sont reprises dans un cahier des charges. Les différentes spécifications y sont décrites de manière aussi détaillée que possible. La spécification des exigences est le guide pour la mise en œuvre du couplage. Et finalement aussi la base pour une offre finale, pour les coûts finaux.

L’équipe du projet

L’équipe de projet est responsable de toutes les tâches liées à la nouvelle introduction : planification, mise en œuvre, corrections & optimisations et – après formation – assistance ultérieure aux collègues.

Les membres de l’équipe sont des personnes ou des groupes différents :

- Vous, le client ou l’utilisateur

- Le service informatique du client ou un prestataire de services informatiques externe

- Le fournisseur de systèmes PDM ou le fabricant du système PDM

- L’entreprise de système ERP ou le fabricant du système ERP

- Une entreprise de systèmes informatiques, dans la mesure où l’ensemble de l’informatique est externalisé

Vous devez affecter au moins une personne de chaque groupe à l’équipe de projet qui s’occupe des sujets de couplage. Chaque personne avec son domaine et de manière transversale avec les autres au sein de l’équipe.

4 façons d’être malin

Couplage ERP PDM …

Votre 1er pas vers GAIN Collaboration. Commandez une démo gratuite :

Ou vous avez des questions ?

sur GAIN Collaboration ?

Veuillez nous contacter : +49 521 967 613 – 0