Cómo hacer fluir su concepto PLM con ERP y PDM

El intercambio entre ERP y PDM:

Para la mayor creación de valor PLM inicial

La gestión de datos de productos (PDM) y la planificación de recursos empresariales (ERP) forman la columna vertebral de la creación de productos, primero digitales y luego físicos. Integrando ERP PDM y separando estos sistemas autónomos entre sí, se puede obtener de ERP y PDM toda la información PLM para un desarrollo riguroso del producto.

El sistema PDM:

Datos de productos virtuales …

Un sistema PDM (Product Data Management) ayuda a las empresas a desarrollar su prototipo virtual. Desde el primer borrador, pasando por los diseños CAD, hasta las especificaciones para la producción. De este modo, se almacenan, comparten y organizan numerosos datos de productos.

Datos del producto (ejemplos):

- Descripción del producto, aspecto y función

- Datos de diseño de aplicaciones CAD

- Características del producto, como material, revestimiento o peso

- Metadatos de artículos o listas de piezas

- Gráficos, descripciones de productos, mantenimiento y planos eléctricos

- Estados de desarrollo del producto, como fecha de creación o de prueba

El sistema ERP:

… para la reproducción de material

El sistema ERP (Enterprise Resource Planning) accede a los datos de los productos virtuales para planificar y controlar su producción. En el ERP, por ejemplo, las listas de piezas del departamento de diseño vienen junto con los pedidos del departamento de ventas. Además, el sistema ERP genera a partir de ello la planificación de cantidades, capacidades y recursos.

Datos ERP (ejemplos):

- Fabricación: Planificación de las necesidades de material y de la producción, así como de la calidad.

- Ventas: comunicación con interesados y clientes, ofertas, pedidos

- Diseño: desarrollo de productos, listas de piezas

- Contratación: consultas, contratos

- Finanzas: cuentas por pagar y por cobrar, informes financieros

Uno al lado del otro:

Cuando ERP y PDM

no se conocen

En muchas empresas, los sistemas ERP y PDM ya integran datos del ciclo de vida de un producto. Ya sean listas de materiales (BOM), datos maestros de artículos o materiales o datos maestros de piezas. A menudo, sin embargo, no están actualizados o completamente alineados entre sí por ambas partes.

La consecuencia pueden ser redundancias innecesarias y peligrosas o información errónea con importantes consecuencias.

Entre nosotros:

Cuando ERP y PDM

hablar el mismo idioma

Si todos los empleados pueden acceder exactamente a los mismos datos, el potencial es enorme:

- Mejora del flujo de información

- Más eficiencia para una mayor productividad.

- La coordinación, por ejemplo entre producción y compras o ventas, ya no es necesaria.

- Se excluyen las redundancias debidas a entradas manuales

- Se elimina una gran cantidad de trabajo manual, normalmente en el sistema ERP.

- Ahorro en costes de personal

- La calidad del producto puede controlarse mejor.

¿Con ERP y PDM gradualmente a PLM?

Para aumentar la eficiencia y reducir los costes, se necesitan soluciones digitales que organicen la información, los procesos y las actividades relacionadas con los productos. Dependiendo del tamaño de la empresa y de sus objetivos, hay distintos caminos que conducen a la meta:

- La implantación de un sistema PLM como solución global autónoma.

- Vincular o ampliar, en el mejor de los casos, sistemas ya conocidos.

Elabora:

El cerdo lanudo ponedor de huevos

Un sistema PLM abarca todas las fases del ciclo de vida completo del producto (concepción – diseño – construcción – producción – comercialización – venta – posventa) dentro de un sistema cerrado. A este respecto, es obvio que un sistema PLM de este tipo es complejo y también costoso. Además, supone un considerable esfuerzo de introducción y conversión en toda la empresa. En nuestra opinión, estas soluciones están sobredimensionadas o son inadecuadas para las PYME.

Nota: Los términos PDM y PLM suelen utilizarse como sinónimos o mezclados («PDM-PLM»), tanto por los usuarios como por los fabricantes de software.

Aprovechar los sistemas existentes

En la mayoría de los casos, ya existe un sistema ERP y/o PDM en muchas empresas y está total o parcialmente vinculado a través de un acoplamiento ERP. Gracias a la experiencia adquirida de este modo, los empleados saben hoy muy bien lo que quieren y lo que no. ¿Qué podría ser más natural que basarse en esto? Optimizar los sistemas individuales o su conexión.

Desde luego, no se trata de un concepto completo de PLM. En cualquier caso, un primer gran y valioso paso en la dirección correcta. Al fin y al cabo, PDM y ERP son los componentes más esenciales de un sistema PLM.

Consejos prácticos:

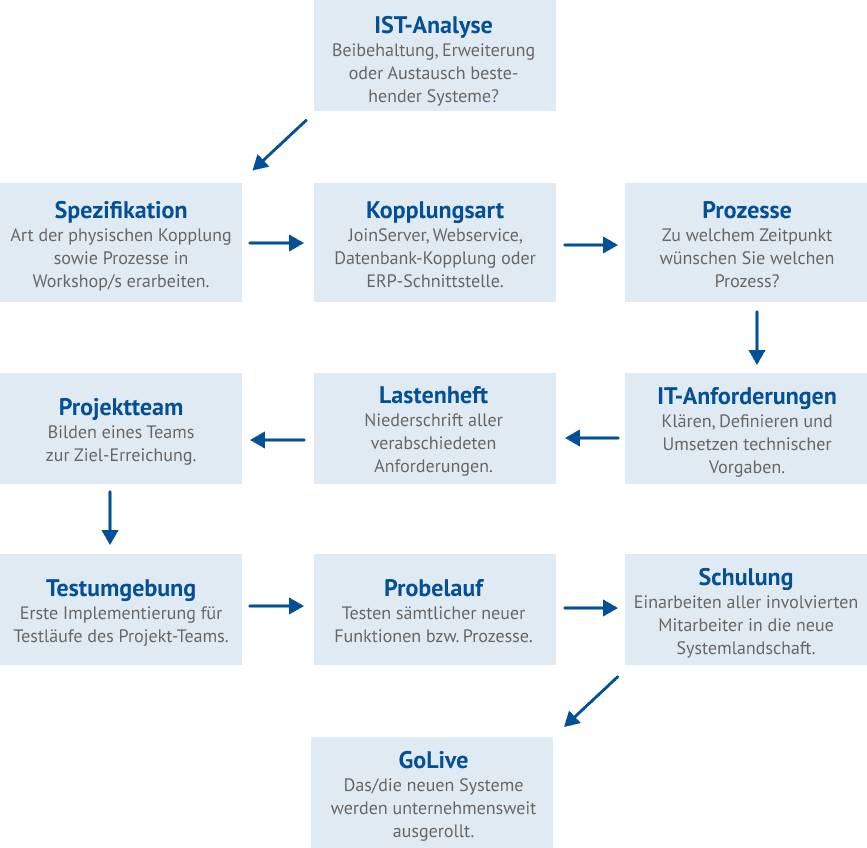

Breve hoja de ruta para el acoplamiento ERP-PDM

Visión general:

Detalles sobre el acoplamiento ERP-PDM:

Tipo de acoplamiento: ¿Qué acoplamiento desea?

Lo que se quiere decir es el acoplamiento físico. Con GAIN Collaboration, tienes cuatro tipos de acoplamiento a tu disposición.

Los acoplamientos físicos difieren en función de cómo se implantan, cómo se utilizan, su disposición a invertir y otros factores que influyen.

Ejemplos de preguntas:

- ¿Desea un intercambio de datos bidireccional?

- ¿Le gustaría poder realizar consultas de un sistema a otro? Por ejemplo, consultar el nivel de existencias de un artículo ERP desde el sistema PDM.

- ¿Deben conservarse documentos como planos en formato PDF como archivos adjuntos en el sistema ERP?

- ¿Qué sistema debería encargarse de la creación de artículos en su empresa?

- ¿Los números de artículo deben generarse manual o automáticamente?

- ¿Debe definirse un rango de números para un número de artículo automático en el sistema PDM?

- ¿Deben ser revisables los artículos en el sistema ERP? O dicho de otro modo: ¿existen en el sistema ERP varias versiones de un artículo con listas de piezas adjuntas? ¿O sólo debe cambiar la versión, el índice?

Defina los procesos: Desarrolle los procesos deseados

Define en qué momento se debe ejecutar cada proceso. ¿Qué debe ocurrir cuando se crea un artículo? ¿O si hay un cambio, una copia, una revisión o incluso un cambio de estado?

Y: ¿en qué procesos, en qué acontecimientos, ambos sistemas forman una intersección? ¿Dónde se encuentran los procesos?

Qué debería ocurrir (ejemplos de preguntas), …

… cuando se crea o copia un artículo en el sistema PDM?

¿Debería entonces crearse también automáticamente la creación o copia del artículo en el ERP?

… cuando se modifica un documento que pertenece a un artículo del sistema PDM?

¿Qué información debe asociarse del documento al artículo PDM? ¿El material, el peso o las denominaciones? Y: si el artículo ya se gestiona en el sistema ERP, ¿debe actualizarse allí al mismo tiempo?

… si cambia la lista de piezas CAD de un documento perteneciente a un artículo en PDM?

¿En qué momento debe actualizarse la lista de piezas del artículo PDM o del artículo ERP? ¿La actualización debe hacerse automática o manualmente?

… cuando cambia el estado de un elemento del ERP?

¿Debería entonces modificarse también el estado del artículo PDM? ¿Debe influir el estado del ERP en el estado del artículo PDM? En caso afirmativo, ¿cuál es el impacto en los documentos relacionados?

Tecnología: requisitos y especificaciones informáticas

Una vez definidos tanto el acoplamiento físico como los procesos, surgen los requisitos para la tecnología.

En función del método de acoplamiento, es necesario aclarar, definir y aplicar algunos puntos técnicos en la infraestructura informática:

- ¿Es necesario ajustar las unidades o los accesos en la red?

- ¿Qué permisos hay que configurar en las bases de datos y, si procede, en los servidores en la nube o FTP?

- ¿Bajo qué usuarios se ejecutan los procesos y qué autorizaciones son necesarias?

- ¿Son suficientes las capacidades de almacenamiento, por ejemplo, en los registros de traspaso?

- ¿Es necesario adquirir hardware y software adicionales?

- ¿Dónde hay que configurar los cortafuegos en determinadas circunstancias?

La guía: El pliego de condiciones

Todas las definiciones y especificaciones realizadas se incorporan a una hoja de especificaciones. Describe las especificaciones individuales con el mayor detalle posible. La especificación es la pauta para la aplicación del acoplamiento. Y, en última instancia, también la base para una oferta final, para los costes finales.

El equipo del proyecto

El equipo del proyecto es responsable de todas las tareas relacionadas con la nueva introducción: Planificación, aplicación, correcciones y optimizaciones, así como -tras la formación- el posterior apoyo a los compañeros.

Los miembros de un equipo son diferentes grupos de personas:

- Usted, el cliente o usuario

- El departamento informático del cliente o un proveedor de servicios informáticos externo

- La casa del sistema PDM o el fabricante del sistema PDM

- La casa del sistema ERP o el fabricante del sistema ERP

- Una casa de sistemas informáticos, siempre que se externalice toda la informática

Deberá asignar al menos una persona de cada grupo al equipo del proyecto que se ocupe de las cuestiones de vinculación. Cada persona con su área y de forma transversal con otras personas del equipo.

4 maneras de ser inteligente

Acoplamiento ERP PDM …

Su primer paso hacia la GAIN Collaboration. Solicite una demostración gratuita:

¿O tiene preguntas

¿Ganar colaboración?

Póngase en contacto: +49 521 967 613 – 0